Con el rápido desarrollo de la energía térmica, la petroquímica, la energía nuclear, la industria aeroespacial y otros campos, la aplicación de válvulas de alta temperatura y alta presión se ha vuelto cada vez más extensa, pero también han aparecido los siguientes problemas.

(1) La operación a largo plazo a alta temperatura y alta presión y condiciones de trabajo alternas hará que laválvulaa deslizarse, lo que resulta en fatiga térmica y deformación plástica, lo que conducirá a la falla de las partes móviles y la estructura de sellado de la válvula.

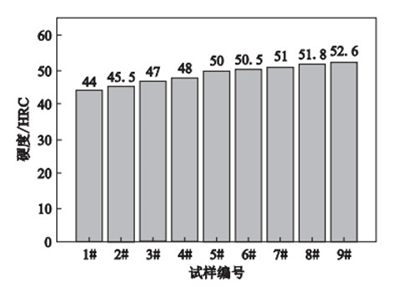

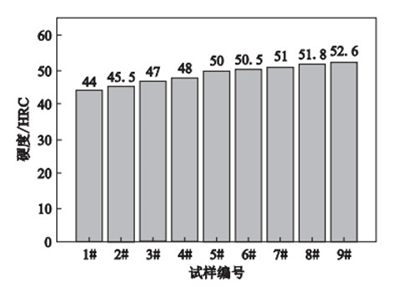

Figura 1 La distribución de la dureza de las muestras bajo diferentes tratamientos criogénicos

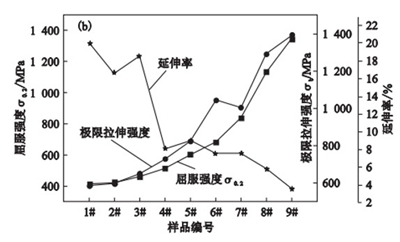

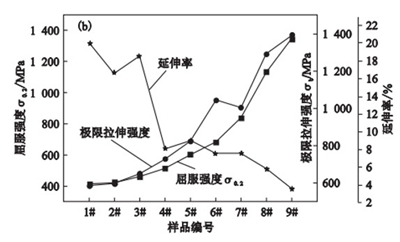

Figura 2 La distribución del alargamiento y el límite elástico de las muestras bajo diferentes tratamientos criogénicos

(2) La tensión térmica transitoria puede exceder el límite máximo del diseño de estado estable, lo que resulta en una resistencia insuficiente de la válvula.

(3) Bajo las condiciones de trabajo de alta temperatura y diferencia de alta presión, el líquido se gasificará y generará burbujas. Cuando las burbujas revientan, se generará un golpe de ariete, lo que resultará en una gran presión, cavitación, fuerte vibración y ruido; el rendimiento y la vida útil de la válvula empeorarán y disminuirán.

En respuesta a los problemas anteriores, los trabajadores nacionales y extranjeros han llevado a cabo muchas investigaciones y mejoras.

1.Mejora en materiales y estructuras

A partir del material y el diseño estructural de la válvula, se mejoran y perfeccionan las piezas móviles y la estructura de sellado de la válvula. Algunos estudiosos han llevado a cabo análisis de elementos finitos en la válvula a altas temperaturas y encontraron que la deformación de las partes con altas temperaturas es mayor, mientras que la deformación de las partes con bajas temperaturas puede ignorarse. Al realizar un análisis de estrés térmico, WU y otros descubrieron que el núcleo de la válvula y el asiento de la válvula se deformarán mucho a altas temperaturas, lo que resultará en una holgura de ajuste insuficiente, lo que aumentará la fricción entre los dos y provocará que la válvula no funcione correctamente. Se puede ver que en el entorno del medio a alta temperatura, la válvula es propensa a la expansión térmica, lo que provoca cambios desiguales en las dimensiones de cada componente y reduce la holgura de ajuste entre los diversos componentes de la válvula, lo que provoca desgaste. de piezas móviles, pernos sueltos, bloqueo y fugas. Al comienzo del diseño, se debe considerar completamente la expansión térmica del material a altas temperaturas.

Primero, seleccione materiales con coeficientes de expansión pequeños e intente seleccionar materiales con coeficientes de expansión similares para cada componente de toda la válvula para asegurarse de que bajo altas temperaturas, la cantidad de deformación de cada componente tiende a ser la misma; evitar la deformación excesiva de los componentes individuales. En segundo lugar, se debe prestar atención a la fluencia a alta temperatura, la dureza, la resistencia al impacto y otras propiedades mecánicas del material de la válvula para hacer frente al desgaste a largo plazo y al impacto de los medios de la válvula a altas temperaturas, y mejorar la confiabilidad y seguridad. de la válvula Algunos académicos han resumido los materiales que se pueden usar para válvulas de alta temperatura a diferentes temperaturas, como se muestra en la Tabla 3.

Tabla 3 Materiales opcionales para válvulas de alta temperatura a diferentes temperaturas

(1) La operación a largo plazo a alta temperatura y alta presión y condiciones de trabajo alternas hará que laválvulaa deslizarse, lo que resulta en fatiga térmica y deformación plástica, lo que conducirá a la falla de las partes móviles y la estructura de sellado de la válvula.

Figura 1 La distribución de la dureza de las muestras bajo diferentes tratamientos criogénicos

Figura 2 La distribución del alargamiento y el límite elástico de las muestras bajo diferentes tratamientos criogénicos

(2) La tensión térmica transitoria puede exceder el límite máximo del diseño de estado estable, lo que resulta en una resistencia insuficiente de la válvula.

(3) Bajo las condiciones de trabajo de alta temperatura y diferencia de alta presión, el líquido se gasificará y generará burbujas. Cuando las burbujas revientan, se generará un golpe de ariete, lo que resultará en una gran presión, cavitación, fuerte vibración y ruido; el rendimiento y la vida útil de la válvula empeorarán y disminuirán.

En respuesta a los problemas anteriores, los trabajadores nacionales y extranjeros han llevado a cabo muchas investigaciones y mejoras.

1.Mejora en materiales y estructuras

A partir del material y el diseño estructural de la válvula, se mejoran y perfeccionan las piezas móviles y la estructura de sellado de la válvula. Algunos estudiosos han llevado a cabo análisis de elementos finitos en la válvula a altas temperaturas y encontraron que la deformación de las partes con altas temperaturas es mayor, mientras que la deformación de las partes con bajas temperaturas puede ignorarse. Al realizar un análisis de estrés térmico, WU y otros descubrieron que el núcleo de la válvula y el asiento de la válvula se deformarán mucho a altas temperaturas, lo que resultará en una holgura de ajuste insuficiente, lo que aumentará la fricción entre los dos y provocará que la válvula no funcione correctamente. Se puede ver que en el entorno del medio a alta temperatura, la válvula es propensa a la expansión térmica, lo que provoca cambios desiguales en las dimensiones de cada componente y reduce la holgura de ajuste entre los diversos componentes de la válvula, lo que provoca desgaste. de piezas móviles, pernos sueltos, bloqueo y fugas. Al comienzo del diseño, se debe considerar completamente la expansión térmica del material a altas temperaturas.

Primero, seleccione materiales con coeficientes de expansión pequeños e intente seleccionar materiales con coeficientes de expansión similares para cada componente de toda la válvula para asegurarse de que bajo altas temperaturas, la cantidad de deformación de cada componente tiende a ser la misma; evitar la deformación excesiva de los componentes individuales. En segundo lugar, se debe prestar atención a la fluencia a alta temperatura, la dureza, la resistencia al impacto y otras propiedades mecánicas del material de la válvula para hacer frente al desgaste a largo plazo y al impacto de los medios de la válvula a altas temperaturas, y mejorar la confiabilidad y seguridad. de la válvula Algunos académicos han resumido los materiales que se pueden usar para válvulas de alta temperatura a diferentes temperaturas, como se muestra en la Tabla 3.

Tabla 3 Materiales opcionales para válvulas de alta temperatura a diferentes temperaturas

| Working temperatures/℃ | 800 to 1000 | 1200 | 1350 | 1500 |

| Materials | CF8 or CF8M | CF8* or CF8M | CF8* or CF8M | CF8* or CF8M |

| 304 or 304H | 304* or 304H | 304* or 304H | 304* or 304H | |

| 316 or 316H | 316* or 316H | 316* or 316H | 316* or 316H | |

| 321 or 321H | 321* or 321H | 310* or 310H | 321* or 321H | |

| 310 or 310H | 310* or 310H | CK-20* | 310* or 310H | |

| CK-20 | CK-20* | CK-20* |

Please note that when the operating temperature exceeds 1000℃, it is only used when the carbon content is greater than or equal to 0.04%.

For sealing structures, graphite can be used instead of traditional rubber sealing, such as expanded graphite packing (Figure 4) and reinforced graphite packing, and the maximum working temperature can reach 600℃. They can still play a good sealing effect even if they are deformed at high temperatures due to their soft texture, and their chemical properties are stable. Graphite gaskets with metal inner reinforcing rings and outer locating rings can be selected to improve the locking force and sealing strength. The elastic seal can be selected, and the corresponding compensation adjustment is given by the spring to ensure the safe operation of the valve. Stellite alloy and chromate boron alloy can be selected as the sealing surface of the valve. The variation law of hardness changed with temperatures is shown in Figure 5. At a temperature of 500℃, the hardness of Cr14 and 9Cr10Mo decreases sharply, while the hardness of Stellite alloy and chromate boron alloy can still be kept at a temperature of 700℃, which can effectively avoid the failure of the valve due to the plastic deformation of the sealing surface.

Figure 4 The expanded graphite packing

2. The simulation analysis of working conditions

The three-field coupling of fluid, temperature and structure is analyzed based on the finite element analysis software, and the actual working state of the valve is restored for analysis. The finite element analysis method is mainly divided into single field analysis and coupled field analysis. The single field only considers the temperature field to analyze the valve. Weishu Cheng used ANSYS to analyze the temperature field of the right-angle globe valve under high temperatures and high pressure, obtained the temperature field distribution of the dangerous part of the valve, and adjusted the material and wall thickness of the valve according to the thermal position and peak value to improve the safety of the valve. Yujie Li analyzed the different parts of the electric control valve from three perspectives such as the steady-state temperature field, thermal stress field and thermal deformation field. The thermal stress at the packing is the greatest, followed by the copper guide sleeve. The bolt head material with better mechanical properties should be used, and the heat sink structure can effectively reduce the valve temperature. Qingzhong He and others used the Singhal cavitation model and the mass transfer equation to analyze the effect of thermodynamics on the cavitation of the control valve. The study found that the pressure reduction process of the control valve will cause part of the energy conversion and the absorption of latent heat of vaporization. As the temperature of the medium increases, the temperature rise in the throttling cavitation area increases, and the influence range of cavitation expands, as shown in Figure 6.

Figure 5 The variation trend of the temperature of each component at different temperatures

Although the temperature field can obtain the temperature distribution and the micro-deformation of the valve caused by thermal stress, it is only analyzed for a single factor, and the influence of factors such as structure and fluid are ignored. At present, most of the temperature field analysis is a steady-state thermal analysis, that is, maintaining a fixed temperature and obtaining the distribution of the valve temperature field only, but cannot obtain the temperature changed with time. Therefore, for the temperature under special conditions such as opening and closing of the valve, the field distribution cannot be quantitatively analyzed, and the influence of the actual comprehensive stress on the structural strength of the valve cannot be obtained.

The coupling field involves a two-field coupling analysis of heat-solid and a three-field coupling analysis of heat-fluid and solid, that is, after the distribution of the temperature field is obtained, it is used as a boundary load for stress field analysis. Jinliang Liu used Workbench to carry out the coupled stress under the pressure field and temperature field, and determined the minimum wall thickness under the combined action of thermal stress and compressive stress. Peng Lin analyzed the temperature field and stress field of the valve body of the steam turbine bypass valve under the standby and operating conditions, and the comprehensive stress and temperature gradient of the valve body at the valve inlet under the standby condition were the greatest. The distribution of the comprehensive stress value under operating conditions over time is shown in Figure 7. The comprehensive stress of the valve body first decreased, then increased; it decreased again until it was stable. The maximum stress was 85.6MPa. Shuxun Li used Fluent and ANSYS software to analyze the valve strength and fatigue under transient thermal shock using the heat-fluid-structure coupling method. The results showed that the transient thermal shock under pressure has a great influence on the temperature field, structural strength, fatigue life and sensitivity of the valve body. The variation of valve stress with time under thermal shock is shown in Figure 8.

Figure 6 Vaporization volume fraction under different pressure

Figure 7 The distribution of comprehensive stress value changed with time under operating conditions

Figure 8 Valve stress changed with time under the thermal shock

Compared with single field analysis, coupled field analysis can combine the actual situation, consider multiple issues such as fluid impact, thermal stress and structural strength, and conduct a more accurate analysis of service life and fatigue strength of valves. However, it is easy to have no solution due to the complex superposition of the composite field, the problem of setting boundary conditions, and a large amount of calculation. However, it is still undeniable that the heat-fluid-structure coupling has a great role in promoting the design and application of high-temperature and high-pressure valves.

next: La revisión de las válvulas de mariposa de vacío en las centrales eléctricas

previous: La revisión de las válvulas de mariposa en las centrales eléctricas

English

English Español (España)

Español (España) العربية

العربية